Не сталь, но форма

Одним из часто встречающихся недостатков промышленных образцов (даже изготовленных известными брендами) является, по мнению Прокопенкова, неправильный строй клинка. Такой нож не спасают ни современные нержавеющие стали, вроде Cronidur 30, ни внешне привлекательная отделка. Инструмент работает неправильно, и клинок довольно быстро теряет остроту.

Причина может скрываться, в частности, в слишком широкой режущей кромке, которая создает ощутимое препятствие в виде грани, образуемой со сходами клинка. Разрезаемый продукт наталкивается на эту грань, и для преодоления сопротивления требуется прилагать дополнительное усилие. Таким образом, даже прекрасная сталь не обеспечивает должное качество реза. «Если взглянуть на старинные образцы, — продолжает Прокопенков, — то можно заметить, что там режущая кромка отсутствует почти полностью. Ее формируют точно сведенные в одну линию сходы клинка, или она имеет вид нитеобразной полосочки, едва различимой глазом».

Как это ни странно, но при изготовлении нож может адаптироваться под будущего владельца. Например, импульсивному и при этом физически крепкому человеку скорее подойдет более массивное орудие — он будет с одинаковой силой дубасить и лук, и мясо.

Геннадий в своей работе использует именно этот принцип. Если взять в руки сделанный им нож и, обхватив клинок подушечками большого и указательного пальцев, провести ими от обуха к режущей кромке, то можно почувствовать, как к кромке клинок истончается буквально до толщины папиросной бумаги. При этом — что звучит весьма парадоксально — угол заточки собственно режущей кромки не обязательно должен быть острым: он может равняться и 90, и даже 120 градусам. Нож все равно будет резать, так как функция кромки в этом случае будет сведена к надрезанию продукта, а комфортный рез обеспечит конструкция клинка. Угол заточки 90 градусов — это не прихоть и не фокус. Такой вариант хорошо подойдет ножу из твердой стали, которая отличается хрупкостью, и слишком остро заточенная кромка может быстро раскрошиться. Для ножей же из мягкой стали можно затачивать кромку под углом 20−30 градусов.

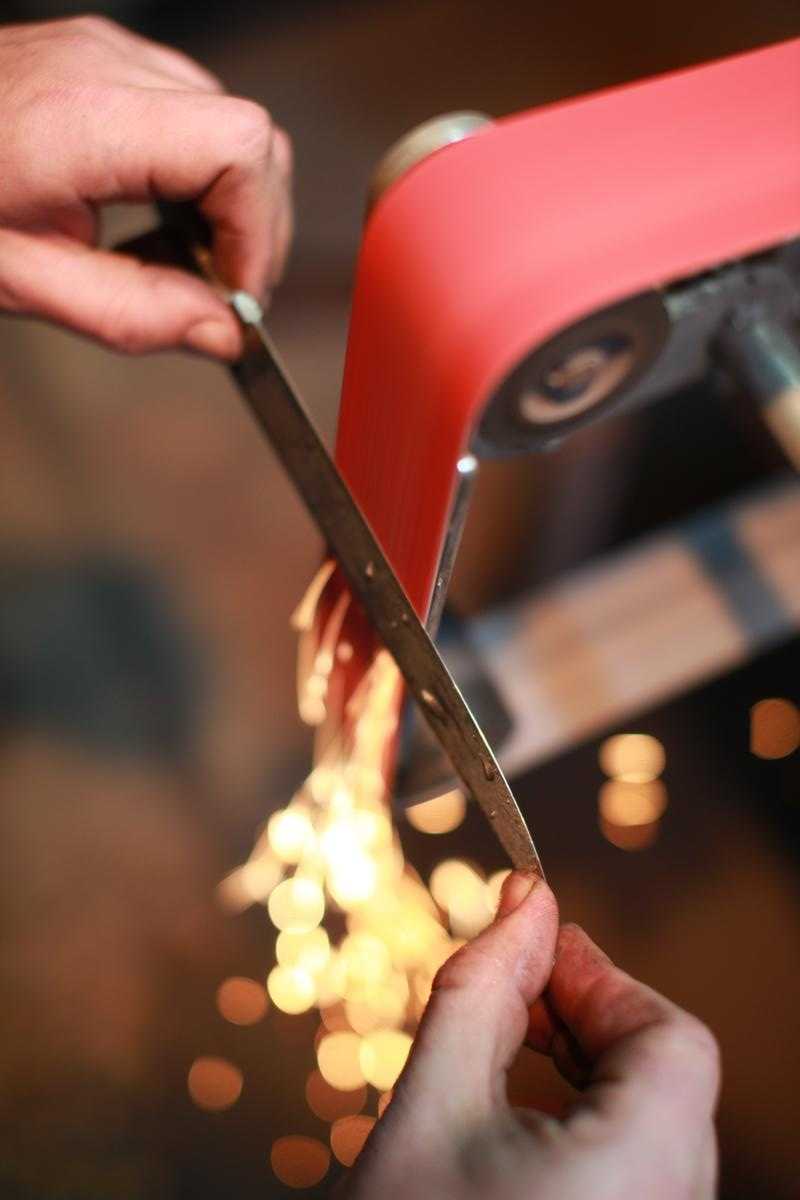

Добиться точного сведения сходов не такая простая задача, особенно если учесть, что профиль клинка формируется вручную в ходе обработки на ленточно-шлифовальных станках. Тут у Прокопенкова есть свой маленький секрет, который он, впрочем, с радостью передает ученикам. «Попробуйте заточить нож, пока он не отшлифован, пока он только что из-под наждака, — говорит Геннадий. — В этом случае разглядеть режущую кромку будет гораздо легче. Более того, ее неравномерная ширина подскажет, где еще есть лишний металл. Дальше при шлифовке можно будет, не используя мерительный инструмент, контролировать ширину кромки и исправлять недоделки, касающиеся профиля клинка. Это нетрадиционный способ (обычно нож шлифуют до заточки), но он отлично работает».

Поэтому клинок может быть потолще, зато режущая кромка проживет подольше. Тот же, кто хочет, чтобы продукты рассекались легким движением предпочтет более легкий нож, в котором сходы будут сведены практически «на нет», а режущая кромка получит нитеобразный вид. Все эти чрезвычайно тонкие различия между ножами, которые будут использоваться по‑разному совсем разными людьми, рождаются в руках мастера в процессе шлифовки и заточки клинка.

Приспособления и инструменты для затачивания

Чтобы лезвие ножа было заточено правильным способом и его качество долгое время оставалось высоким, нужно иметь терпение и приобрести соответствующие инструменты:

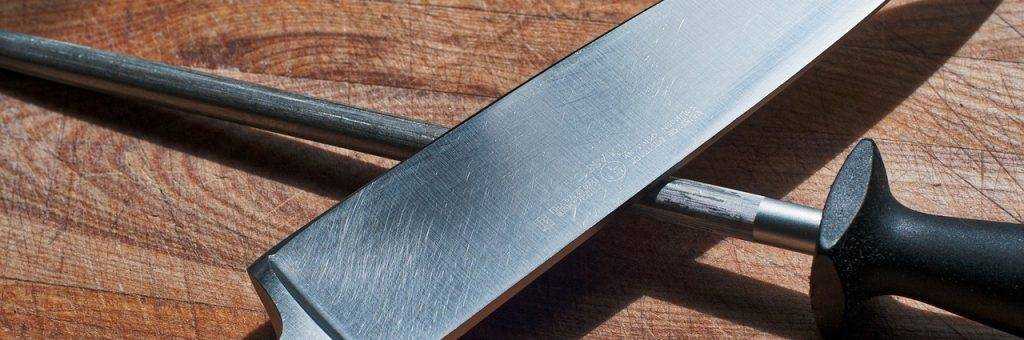

- Мусат. Предмет изготовленный из стального сплава или керамики, по своей форме похож на напильник. На стальной поверхности мусата расположены небольшие борозды с направлением к оси, а керамические борозды ещё тоньше.

- Точильный камень. Наверное, самый популярный инструмент. Структура его бывает разной: среднезернистой, тонкой и крупнозернистой. Во время заточки ножа меняют виды структур камней в зависимости с этапами.

- Бумага наждачная. Её закрепляют на какой-нибудь твёрдой основе и используют так же как точильный камень. Для целостности ножевого полотна, используйте только наждачку с мелкой зернистостью и водостойкую.

- Точилка механическая. Это предмет с дисками из металла (2 ряда), которые помещены в корпус из пластика. Такой точилкой научится пользоваться даже ребёнок, плюс нож в ней всегда находиться под нужным углом (20-30 градусов).

- Точильный набор. Специальной прибор с выставлением нужного угла затачивания. Его использование придаёт скорости и комфорта.

- Точилка электрическая. Она легко определяет угол и нужную интенсивность процесса затачивания.

- Станок точильный. Абразивные круги (разной зернистости) вращаются и быстро затачивают ножевое полотно, придавая ему высокую степень остроты.

Основные формы и характеристики спусков на самодельных ножах

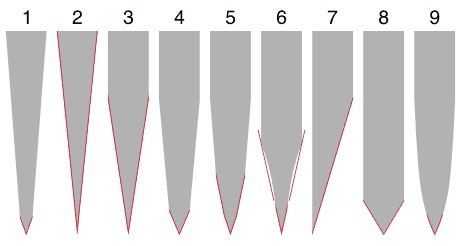

Новички, как правило, имея заготовку и весь нужный инструмент, не могут определиться, какой спуск наиболее универсален. Хотя бы для кухонного ножа. Но не волнуйтесь, есть несколько самых распространенных видов спусков, которые мы сейчас рассмотрим:

- Самый распространенный, и делается от самого обуха, это – клиновидный. Применение он находит, как правило, на кухне.

- Еще один довольно популярный вид – тоже клиновидный, идет от самого обуха и переходит в режущую кромку. Но если его перетачивать, он автоматически перейдет в вид номер 1, во время заточки будет образовываться режущая кромка отдельно от спуска. Либо затачивать весь спуск, что довольно проблематично.

- Довольно характерная форма для многих ножей. Лезвие плоское, а спуск начинается с середины или чуть выше к обуху. Заточке поддается довольно легко.

- Очень интересный вариант, и довольно часто применяемый клиновидные спуски и режущая кромка, нож достаточно прочен и рез хороший. Очень гармонично расположены спуски и кромка.

- Режущую кромку образует двойной клин. Спуски клиновидные, но материал между ними и режущей кромкой убран. Очень хорошо режет плотные материалы, но сложен в заточке, можно сказать, для профессионалов.

- Линзовидные вогнутые спуски. Режущая кромка, является как бы продолжением грани между лезвием и скосом к острию. Они могут начинаться практически от самого обуха. Второе название заточки – «бритвенная», ее применяют для опасных бритв.

- Односторонняя заточка приобрела название – стамесочная. Затачивается довольно просто. Ножом можно орудовать, только одной рукой. При этом скос должен быть со стороны рабочей руки.

- Формой напоминает спуск номер 3, но их как таковых нет, прямое лезвие и сразу режущая кромка. Больше подходит для рубящих изделий.

- Выпуклые линзовидные спуски, плавно переходящие в режущую кромку. Названия имеет два «пулевидная» заточка и «оживальная». Тяжело клинком резать, вязнет в материале, зато прекрасные рубящие характеристики. Сложен в изготовлении, также вариант для профессионалов.

Основные формы спусков на ножах.

Для начала можно попробовать на какой ни будь ненужной заготовке, сделать спуски №1 и №3. Они проще остальных и найдут применение у вас дома, как вариант на кухне. А набив руку, можно приступать и к более сложным разновидностям заточки.

Тест на луке

Геннадий Прокопенков показал нам купленный по случаю персидский клинок XVII в: если смотреть на него в поперечном сечении, то можно увидеть небольшое каплевидное расширение перед самой режущей кромкой. При вхождении в разрезаемый материал между ним и сходами ножа, образовывалась, таким образом, воздушная прослойка, препятствовавшая присасыванию клинка, например, к мясу. «Такой профиль выковывался, — объясняет Геннадий. — В те времена возможности доводить форму клинка с помощью точения и шлифовки были ограничены. Сейчас при изготовлении ножа мы можем избежать ковки вообще, и выточить нож просто из полоски листового проката». Кованый нож, как объяснил нам мастер, имеет определенные преимущества перед некованым. Например, если взять пять мешков лука, то кованый нож перешинкует его без проблем, а вот выточенный затупится после примерно трех мешков. Подобное же преимущество будет отмечено с определенным коэффициентом и на мясе, и на моркови, и на картошке. Вот только на реальной кухне, где операции чередуются, и кованый, и точеный нож (при условии, что оба сделаны правильно) «убиваются» практически одновременно, так что принципиальной разницы нет.

Как продлить остроту ножей

Чтобы острота ножей длилась долго, нужно придерживаться нескольких основных правил эксплуатации:

- Ножи нельзя хранить в вместе с другими предметами кухонного обихода (ложками, вилками и т.д.). Лезвие при хранении трётся об части этих предметов и появляются небольшие зазубрины (совершенно незаметные). Поэтому нож быстро становится тупым. Лучше храните в отдельном чехле и в индивидуальном месте на подставке из дерева.

- Всегда промывайте нож после каждого использования и тщательно вытирайте.

- Как можно меньше используйте нож под напором воды (структура портится). Особенно это касается горячей воды (она ускоряет реакцию).

- Режьте продукты только на натуральных деревянных досках (другие материалы разрушают лезвие ножа).

- Используйте ножи аккуратно. Большинство продуктов содержат в своём составе кислоту и разрушают металлические ножи. Лучше тогда используйте современные – керамические.

Как закалить сталь для ножа

Выбрав качественную сталь, дело остается за малым, но не менее важным – правильно осуществить термообработку металла.

Приступая к изготовлению ножа в домашних условиях, следует знать основные моменты и правила того, как закалить сталь для ножа, соблюдая которые удастся достичь максимального результата.

Процедура закаливания – обязательный этап при изготовлении изделия. Приступать к нему следует после того, как клинку задали нужную форму в процессе отжига. Эта манипуляция призвана снизить твердость детали для того, чтобы можно было следовать наброску будущего лезвия. Однако нож должен быть не только красивым, но и твердым, прочным, если им предполагается пользоваться. Вот здесь и приходит на помощь закалка металла для ножа.

Данная процедура начинается с доведения нужных образцов до необходимой температуры. Как уже было сказано, температура зависит от вида и марки стали, но в среднем можно назвать цифру в 700°С. Прогревание следует делать равномерно по всей длине изделия. Неравномерное прогревание, наравне с резким охлаждением, может спровоцировать различные дефекты, вызвать коробление стали. Узнать, прогрелась ли поверхность до нужной температуры, и можно ли ее вынимать для выполнения следующего этапа, подскажет цвет стали.

Вишнево-красный и алый цвет металла скажут о приобретении температуры, значением от 730 до 800°С. Приближение к светлым оттенкам желтого говорит о том, что градус «зашкалил» за отметку в 1100°С. При белом цвете произошел явный перекал, так как он показывает значение выше 1300°С.

Если деталь перекалить, то она будет безнадежно испорчена (приобретет необратимую хрупкость и ломкость, может просто рассыпаться) и придется начинать все с начала. Если недокалить сталь, то изделие окажется мягким, будет легко гнуться, но в этом случае, если правильно повторить процедуру, все можно исправить. Такая закалка увеличит твердость детали в 3 – 4 раза.

После того, как металлический клинок был закален, он становится очень твердым, но в то же время хрупким. Это для ножа ситуация недопустимая. Поэтому и существует следующий этап, направленный на возвращение клинку прочности (которую многие называют приоритетным качеством в ножах) – отпуск.

Он представляет собой повторное нагревание металла с последующим медленным остыванием. Это может быть как естественный процесс (остывание на воздухе), так и окунание в воду, в закалочные масла (это зависит от вида, марки, формы стали). В некоторых случаях используют технологию попеременного окунания в разные среды: и воды, и масла. При этом чистая вода не подойдет (может спровоцировать трещины), следует добавить в нее соль, к примеру. Эта манипуляция вернет детали не только прочность, но и вязкость, снимет внутреннее напряжение в сплаве.

Для отпуска изделие нужно вновь закалить, но теперь уже не до критической температуры, а до той, которая подходит для конкретного изделия. Отпуск бывает 3 видов:

- низкотемпературный – нагрев до 250°С, что придаст детали хорошую износостойкость, однако сделает его непригодным для сильных силовых нагрузок. По сути, идеальный вариант для клинка ножа;

- среднетемпературный – температура колеблется от 350 до 500°С. Это вариант для штампов, пружин;

- высокотемпературный – от 500 до 680°С. Так нагревают детали, которые подвергаются ударным нагрузкам (валы).

Температуру вновь покажет само изделие за счет цвета побежалости (для ножа оптимально – светло-желтый). Это происходит из-за формирования окисной пленки, которую нужно счищать. После очистки от продуктов закаливания можно производить сам отпуск. В жидкости это займет пару секунд. На воздухе – пару часов.

Как изготовить камеру для закаливания металла

Понятно, что изготавливая такую камеру, к процессу лучше подойти серьезно, так как делать вы ее будете не на один день или раз. Попробуем кратко описать процесс изготовления такой камеры, также называют ее – муфельная печь.

- Главное, правильно изготовить «тело» такой камеры, здесь прибегают к простому процессу. Будущая горловина изготавливается из любого бумажного твердого материала (типа картон), обмазывается огнеупорной глиной толстым слоем. Не забываем сделать тонкую прослойку парафина, между формообразующим бумажным материалом и глиной.

- Вторым этапом, минимум сутки высушивается будущая камера, а затем помещается в духовой шкаф и прокаливается на невысокой температуре около 90-110 градусов по Цельсию. После этого этапа бумажную составляющую уже можно извлекать.

- Окончательный обжиг конструкции происходит на открытом огне при температуре около 900 градусов, затем производится остужение при естественных условиях. Нужно дождаться полного охлаждения камеры.

- После того как заготовка будет остужена, она приобретает свойства камня, становится очень жесткой как кирпич. К ней приделывают дверцы, открывающиеся по горизонтали.

- Заключительным этапом можно назвать обматывание будущей печи проволокой из нихрома, диаметром сечения около 0,75 мм. На всю конструкцию потребуется около 18 метров. Для исключения короткого замыкания при обмотке обмазывать сразу лучше сырой глиной. В корпусе проделываем два отверстия, одно для термопары (измерять температуру), а второе для визуального контроля.

Изготовленная своими руками камера для закалки ножа.

На этом, можно сказать, что печь для каления металла готова. Как видите, нет ничего сложного в изготовлении муфельной печи для дома.

Выбираем правильный угол затачивания

Какой выберете угол, так и будет заточен ваш нож. От этого показателя полностью зависит твёрдость лезвия ножа и его острота. Как вы понимаете, в дальнейшем это влияет на качество нарезания домашней продукции.

Правильный угол затачивания можно установить самому. Требуется взять ножницы и, раскрыв их, среди лезвий расположить нож (остриё должно плотно прилегать, чтоб не было щелей). После измерения угла среди лезвий ножниц устанавливаем ножевой угол затачивания.

Если затачиваете скальпель или бритву (острота их повышена), то угол составит 10-17 градусов. Обычные бытовые ножи в основном имеют угол заточки равный 25 градусам.

С такой заточкой можно использовать данные ножи для нарезания большинства продуктов. Туристические, рыбацкие и охотничьи ножи требуются для усиленной работы с материалами, которые достаточно тяжело режутся, их затачивают под большим углом (около 30 градусов). С таким же углом происходит заточка больших кулинарных топориков (которыми разделывают большие части мяса и твёрдые кости). Ножи, которыми режут ковры, картон, шланги и другие твёрдые предметы, затачивают держа угол в 40 градусов.

Особенности закаливания легированной стали

Легированная сталь помимо углерода содержит еще ряд элементов (до 50% от всего сплава), таких как:

- хром (его наличие наделяет изделие устойчивостью к коррозии, свыше 13% его содержания превращает металл в «нержавеющий»);

- никель (присутствует для увеличения прочности);

- молибден — также увеличивает прочность стали, особенно если ее подвергать термическим нагрузкам. Повышает сопротивление изделия агрессивным средам, коррозии, предает ударной вязкости;

- ванадий улучшает режущие свойства лезвия, его износостойкость. Незаменимый компонент для тех деталей, которые нужно сделать очень острыми, ведь благодаря ему структура металла после закалки становится мелкозернистой.

Эти, а также ряд других элементов, находятся в сплавах в разных количествах и сочетаниях. Общими характеристиками для всех легированных металлов является их антикоррозионность, большая красностойкость (металл выдерживает температуру в 300°С). Плохо подлежит точению, лезвие не отличается остротой. При доведении до высоких температур такая сталь не коробится.

Проведение процедуры закалывания легированной стали, имеет ряд особенностей по сравнению с углеродистой. Они напрямую зависят от химического состава сплава и, как следствие, от его характеристик.

Прежде всего, такую сталь следует закаливать при более высоких температурах – от 850 до 1150°С. Поскольку она хуже проводит тепло, то для нагревания и последующего охлаждения ей понадобится больше времени (при быстром нагреве металл может просто треснуть от малейшего прикосновения). Длительное нагревание обусловлено не только необходимостью полностью прогреть изделие, но и дать возможность раствориться легированным соединениям сплава, что положительно повлияет на механические свойства клинка. Меньшая скорость при охлаждении обеспечивается закаливанием в масле, а не в воде, как у углеродистых изделий.

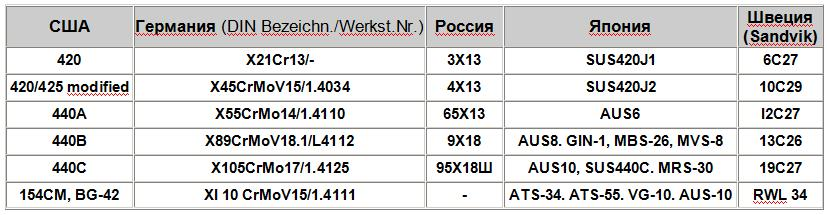

Среди марок наиболее часто используют:

- 420. Типичная «нержавейка». Она привлекательна благодаря своей цене в сочетании с неплохой твердостью. Быстро тупится, однако легка в обработке;

- 440А. Твердость этой стали достигает 56 HRC. Отличное сопротивление коррозии, хорошо подвергается закалке;

- ATS-34. Отличается острым лезвием, которое долго держит заточку. При этом твердость такого клинка – 60 HRC;

- CPM S30V. Превышает все остальные образцы по износостойкости в десятки раз.

Особенности заточки мусатом

Мусат – это специальный стержень, оснащённый ручкой. Прибор используют в основном уже после заточки, для выравнивания лезвия и доведения его до безупречной остроты. Мусаты бывают керамическими, металлическими и алмазными.

По форме мусат бывает гранённым или с закруглёнными боками.

Форма не влияет на качество заточки (каждый выбирает её под себя). В домашних условиях хватит и длины в 20-25 сантиметров.

Правила использования мусата:

- Мусат взять за ручку и хорошенько упереть его острый конец в плоскость стола (предмет должен стоять вертикально).

- Берём нож и направляем его лезвием вниз.

- К мусату лезвие должно прикладываться под определённым углом (лучше в 25 градусов).

- Руку с ножом двигаем вниз и к себе (нож должен оттачиваться по всей плоскости, у какой-нибудь стороны).

- Начинать затачивание от основания ручки ножа до его кончика.

- Раз с одной стороны, раз с другой (противоположным боком).

Не прикладывайте большой силы, всё делайте легко. Можно подтачивать ножи ежедневно.

Выбор стали для закалки ножа

Сталь представляет собой сплав железа с углеродом и различными примесями. В зависимости от содержания последних компонентов, выделяют такие виды этого металла:

- углеродистая;

- легированная.

Углеродистая сталь содержит не более 2,14 % углерода. Чем его меньше, тем больше пластичность клинка, чем больше, тем тверже и прочнее будет изделие. Такое лезвие хорошо режет, но будет плохо держать заточку, быстрее изнашиваться. Однако не составит труда подобный нож наточить. Металл подвержен коррозии. В качестве плюса можно отметить хорошую способность к сварке. При этом малоуглеродистая сталь не подлежит закалке.

Особенностью данной стали, является низкая красностойкость, которая равна 250°С. При нагревании до более высоких температур (что и происходит во время закалки) она теряет свои свойства, становится хрупкой. Именно поэтому, приступив к закалке будущего ножа, следует учитывать, из чего он выполнен и, исходя из этого, выбирать оптимальный режим температур для последующей работы. Для тех, кто хочет сделать нож своими руками, эта сталь станет идеальным вариантом, ведь с ней легко работать.

При закалке углеродистой стали, следует соблюдать определенный температурный режим, дабы металл не покоробился и не потрескался. Для низкого содержания углерода идеально подойдет температура от 727 до 950°С; для высокого (до 2.0 % содержания углерода) – от 680 до 850°С.

Для изготовления ножей в домашних условиях наиболее часто применяется сталь следующих марок:

- от У7 до У16 (подвержены глубокой коррозии, лезвие таких марок стали будет острым и твердым);

- 65Г — идеальный вариант для ножей, предназначенных для рубки, ведь обладает ударной вязкостью. Такое лезвие будет плохо держать заточку и быстро ржаветь;

- О-1 — весьма популярна у знатоков своего дела, что обусловлено приемлемой стоимостью, легкостью в закаливании. Поскольку это высокоуглеродистая сталь, то она еще и очень твердая (до 60 HRC), износостойкая, но ей также страшна коррозия;

- M-2 — ее твердость достигает 66 HRC. Лезвие долго держит заточку, легко ржавеет. Имеет большую, по сравнению с другими, красностойкость;

- 1095 — часто используется для изготовления ножей. Из своей серии именно в этой марке содержится наибольшее количество углерода, благодаря чему такое лезвие будет хорошо точиться, неплохо держать заточку, сохраняя при этом приличную твердость.

Из какого металла лучше сделать нож

Для изготовления и ковки ножей подходит несколько видов стали. Стоит рассмотреть ее по сортам, чтобы определить пригодность для определенной задачи.

Сталь 95Х18

Ножевая сталь высокой прочности с высокой стойкостью к коррозии. Ее характеризует оптимальное соотношение твердости и прочности, что позволяет сделать охотничий или кухонный нож с кромкой, защищенной от выкрашивания. Показатель твердости 64 — 62 HRC в зависимости от термообработки материала.

Сталь 50Х14 МФ

Инструментальная нержавеющая сталь с показателем твердости 58 HRC, которая используется при изготовлении скальпелей. Ножи из нее долго не тупятся. Чувствительная к контакту с костями и твердыми поверхностями.

Сталь Х12МФ

Штамповая сталь, которую можно довести до твердости 62 HRC. Отличается высокой ударной вязкостью и чувствительностью к коррозии, не подходит для ножей охотничьих и туристических, поскольку требует тщательного ухода.

Сталь ХВГ

Инструментальный материал со средними показателями твердости и хорошей ударной вязкостью. Хорошо держит нагрузки.

Сталь 40Х13

Пружинная нержавейка, нож из которой будет красивым, но с хрупкой режущей кромкой. Подойдет для кухни по гибкости и заточке, но не для тесаков, туристических и охотничьих ножей.

Выбор стали для закалки ножа

Как известно, сталь это есть не что иное, как сплав углерода с железом. В них добавляются в небольших дозах добавки. Большую роль на качество будущего клинка они не играют. Важнейшим элементом является углерод. Добавки могут быть такие, как цинк, хром, молибден, кальций и т.д. А вот чем меньше углерода в стали, она приобретает высокую прочность, но изнашивается быстрее и коррозия развивается быстрее. Для правильной закалки нужно обязательно знать состав будущего клинка. Лучше всего провести углеродный анализ стали.

Идеальная закалка лезвия ножа.

Если будущее изделие будет, к примеру, из напильника или рессоры автомобиля. Закалка в данном случае просто необходима, тем более ковка такого металла подразумевает его обязательный нагрев. Проверить качество закалки, можно в домашних условиях, но он довольно «жестокий». Нужно готовый клинок затянуть в тисках и начать постепенно гнуть его, и если излом клинка произойдет на отметке приблизительно в 45 градусов. Можно смело сказать – закалка была проведена верно. Но так следует сделать, после первой вашей самостоятельной закалки клинка, нужно хорошо запомнить весь процесс и повторить его заново.

https://youtube.com/watch?v=MDtJQcmb164

Топ самых острых ножей

Понятие нож не всегда используется в прямом значении. К нему относят множество различных инструментов, обладающих режущими качествами.

ТОП-5 самых острых ножей в мире по версии Z-Knife.

- Электронный микроскоп. Пучок заряженных частиц можно сфокусировать до размера атома. И толщина разреза будет 4 нм (0,004 мкм), что в 20 000 раз тоньше волоса.

- Опасная бритва. После профессиональной заточки и благодаря форме «вогнутой линзы», толщина режущей кромки может достигать 120 нм (0,12 мкм).

- Фемтосекундный скальпель — толщина луча 1 мкм. Используется для проведения операций на клеточном уровне.

- Хирургический скальпель — 20 мкм.

- Офтальмологический инструмент микрокератом — 30 мкм.

Опасная бритва с острым лезвием.

Суперострота может быть опасной, поэтому необходимо соблюдать все правила техники безопасности при работе с подобными инструментами.

https://youtube.com/watch?v=miR0OgjvubM

Вдогонку за стариной

Эта история не анекдот, а реальный случай, рассказанный «ПМ» известным московским мастером Геннадием Прокопенковым, который занимается кухонными ножами уже три десятка лет. Но мы-то пришли в его кузницу не только для того, чтобы слушать истории о роли ножей в семейном счастье, но и для того, чтобы узнать из первых уст, что отличает кухонный нож от предмета, «конструктивно с ним сходного».

«Собственно, требования к настоящему кухонному ножу очень просты, — говорит Геннадий. — Во-первых, нож должен обеспечивать качественный рез, что означает легкое, комфортное разрезание продукта, сопротивление которого почти не чувствуется. И во-вторых, нож должен хорошо держать режущую кромку, работать не менее года без заточки и ремонта клинка. Такой инструмент действительно может заставить полюбить кухню. Кстати, лук, разрезанный острым ножом, а не растерзанный тупым, и едких слезоточивых веществ выделяет меньше».

Существует огромное множество типов ножей, с помощью которых обрабатывают и нарезают пищевые продукты, но если нужно обойтись минимумом, то на домашней кухне царят три ножа. 1. Большой широкий нож длиной 17−19 см подойдет для шинковки овощей, нарезки гастрономии, хлеба. 2. Средний нож — более узкий, длиной 13−15 см — нож «на подхвате». Он особенно любим хозяйками и поэтому называется «дамским угодником». 3. Малый нож для чистки овощей и потрошения рыбы.

Прокопенков работает в кузнице, построенной во времена оны с индустриальным размахом. Тут и пневмомолот, и горны — газовый и угольный, ленточно-шлифовальные станки, и еще множество разных приспособлений и инструментов, например продолговатые емкости для химического травления клинков. Однако мастер уверен — своего конструктивного совершенства кухонный нож достиг еще в эпоху самых простых кузнечных технологий. «Я обнаружил, — рассказывает Геннадий, — что старинные инструменты по конструкции и качеству изготовления превосходят современные аналоги

Разумеется, в распоряжении мастеров тех времен не было нынешнего ассортимента сталей с разными свойствами, однако постоянный поиск решений, особое внимание к строю клинка позволяли компенсировать недостатки исходного материала. Сегодня, когда большинство кухонных ножей изготавливается промышленным способом, компании-производители чаще всего не могут себе позволить воссоздавать старинные трудоемкие процессы — для них на первое место выходит технологичность массового производства

Но мастер-индивидуал вполне может и должен стремиться к истокам, приближаясь тем самым, насколько это возможно, к идеальному состоянию инструмента».

Если нож создается методом ковки, его путь от стальной заготовки начинается в газовом горне, а затем под пневмомолотом. Далее на станках с абразивной лентой производится грубая шлифовка изделия, «вчерне» формируются сходы (спуски) клинка. После этого этапа мастер затачивает нож. Ширина сформированной режущей кромки указывает на те участки сходов, где нужно дополнительно снять металл. Окончательный профиль клинок получает в ходе чистовой шлифовки.